PLC چیست و چرا در صنعت امروزی ضروری است؟

مقدمه

پیش از ظهور PLC، صنایع با چالشهای فراوانی در کنترل فرایندهای خود مواجه بودند. مدارهای الکترومکانیکی رلهای با سیمکشی سختافزاری پایه اصلی کنترل را تشکیل میدادند که هرگونه تغییر در منطق کنترلی مستلزم بازطراحی و سیمکشی مجدد پنلها بود و این روندی زمانبر و پرهزینه بود (PLC Technician, Spiceworks Inc).

علاوه بر آن، سیستمهای هیدرولیکی و پنوماتیکی برای حرکت اجزای مکانیکی بهکار میرفتند که نگهداری مداوم خطوط سیال و پمپها را ضروری میکرد (Balaji Switchgears). در کنار اینها، کنترل آنالوگ مبتنی بر پتانسیومتر و تقویتکنندههای آنالوگ حساس به نویز و تغییرات محیطی بود و دقت پایینی داشت (Balaji Switchgears). در بسیاری از تأسیسات، پنلهای دستی با کلیدها و اهرمها برای تنظیم پارامترها استفاده میشد که خطای انسانی و تأخیر در واکنش را افزایش میداد (Balaji Switchgears). همه این محدودیتها، نیاز به راهکاری نرمافزاری و قابل برنامهریزی را نمایان ساختند (PLC Technician, c3controls).

سیستم کنترلی قبل از PLC

۱. مدارهای رلهای الکترومکانیکی : کنترل فرایندها بهکمک رلهها و تایمرها انجام میشد. هر رله یک وظیفه ساده مانند قطع یا وصل جریان داشت و ترکیب این رلهها منطق پیچیده را شکل میداد؛

۲. سیستمهای هیدرولیکی و پنوماتیکی: برای حرکت اجزای بزرگ از سیال تحت فشار استفاده میشد که به خطوط لوله، پمپها و شیرهای کنترلی نیاز داشت. این روشها انعطافپذیری محدودی داشت و هزینه نگه داری بالا را به دنبال داشت.

۳. کنترل آنالوگ: از پتانسیومترها و تقویتکنندهها برای تنظیم مقادیر دما، فشار و سرعت استفاده میشد؛

۴. پنلهای دستی و تابلوهای کنترل: اپراتورها با کلیدها و اهرمها پارامترها را تنظیم میکردند که ریسک خطای انسانی و تأخیر در واکنش را بالا میبرد.

PLC مخفف چیست؟

واژه PLC خلاصه عبارت Programmable Logic Controller به معنی «کنترلگر منطقی قابل برنامهریزی» است (Polycase, Graco). این دستگاه در واقع یک رایانه صنعتی مقاوم است که:

- از ورودیها (سنسورها) داده میگیرد،

- منطق کنترلی از پیش تعریفشده در برنامه خود اجرا میکند،

- و از طریق خروجیها فرمانهای کنترلی را به عملگرها ارسال مینماید (Unitronics).

PLCها طوری طراحی شدهاند که در برابر ارتعاش، دما و نویز الکترومغناطیسی مقاومت داشته باشند و بتوانند بدون وقفه در خطوط تولید یا تاسیسات کار کنند (OMRON Industrial Automation). ساختار ماژولار آنها با امکان افزودن کارتهای ورودی/خروجی متنوع، این کنترلگرها را به گزینهای مقیاسپذیر برای پروژههای کوچک تا بزرگ تبدیل کرده است (Unitronics).

تاریخچه و انگیزه پیدایش PLC

در سال ۱۹۶۸ میلادی، شرکت جنرال موتورز با مشکل تغییرات مکرر در خطوط تولید خودرو روبهرو بود. تیمی به سرپرستی ریچارد مور اولین plc را طراحی کرد تا جایگزین پانلهای رلهای پیچیده شود و امکان تغییر منطق کنترلی را بدون نیاز به سیمکشی مجدد فراهم کند (PLC Technician). موفقیت این پروژه در صنایع خودروسازی الهامبخش دیگر صنایع شد و بهسرعت در صنایع نفت، گاز و پتروشیمی نیز بهکار گرفته شد. با گسترش کاربرد، تفاوت در زبانها و روشهای برنامهنویسی نیازمند استانداردسازی بود که نهایتاً در سال ۱۹۹۳ به تدوین استاندارد IEC 61131-3 منجر شد (Control Engineering). این استاندارد پنج زبان برنامهنویسی PLC را تعریف کرد تا انتقال دانش و توسعه بینالمللی تسهیل گردد.

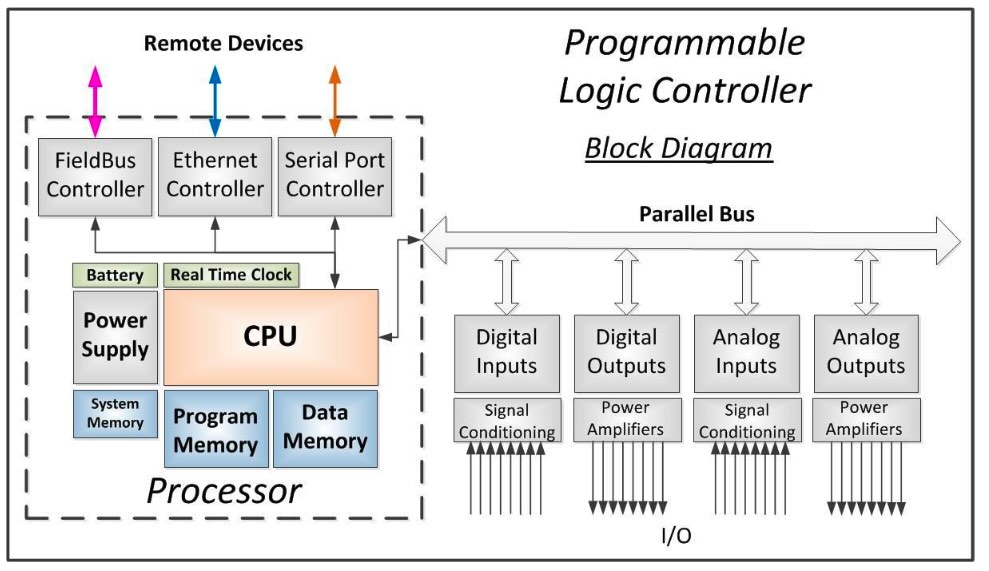

معماری سختافزاری PLC

معماری سختافزاری PLC به ساختار فیزیکی و اجزای سیستم کنترلی اشاره دارد که شامل اجزای مختلفی میشود که با یکدیگر کار میکنند تا سیستم plc به درستی عمل کند. مهمترین اجزای معماری سختافزاری plc عبارتند از:

- واحد پردازش مرکزی (CPU): این بخش قلب اصلی PLC است که وظیفه پردازش اطلاعات و اجرای برنامههای نرمافزاری را بر عهده دارد. CPU شامل واحدهای مختلفی مانند حافظه، پردازنده، و کنترلکنندههای سیگنال است.

- حافظه: حافظه در PLC برای ذخیرهسازی برنامهها و دادهها استفاده میشود. این حافظه میتواند شامل حافظه ROM (برای ذخیره برنامههای پایه) و RAM (برای ذخیره دادههای اجرایی و موقتی) باشد.

- ماژولهای ورودی/خروجی (I/O): این ماژولها وظیفه ارتباط با دنیای بیرونی plc را دارند. ورودیها اطلاعات از دستگاههای خارجی مانند سنسورها و سوئیچها را دریافت میکنند، در حالی که خروجیها سیگنالها را به عملگرها (مانند موتور، پمپ، یا شیر) ارسال میکنند.

- ماژولهای ارتباطی: این ماژولها به PLC اجازه میدهند تا با دیگر سیستمها و دستگاهها ارتباط برقرار کند. این ارتباطات میتوانند از طریق پروتکلهای مختلف مانند Ethernet، Profibus، یا Modbus صورت گیرند.

- منبع تغذیه: plc به یک منبع تغذیه نیاز دارد تا انرژی لازم برای عملکرد سیستم را تامین کند.

این اجزا با همکاری یکدیگر امکان انجام عملیاتهای کنترلی دقیق و قابل اطمینان را فراهم میآورند.

معماری سختافزاری PLC

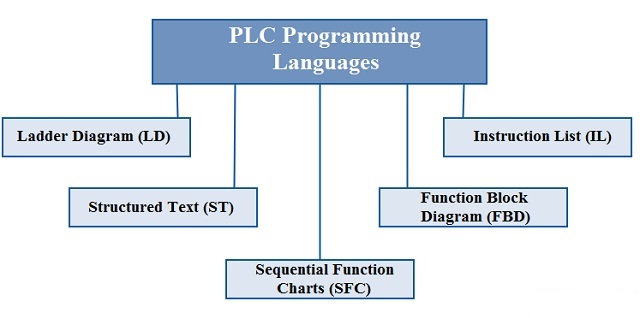

معماری نرم افزاری و زبانهای برنامه نویسی PLC

معماری نرمافزاری در سیستمهای PLC به ساختار کلی سیستم و نحوه تعامل بین برنامهنویس و سختافزار اشاره دارد. این سیستمها معمولاً شامل یک بخش کنترلر اصلی (CPU)، حافظه، ورودیها و خروجیها، و رابطهای برنامهنویسی برای ارتباط با سیستمهای دیگر هستند. زبانهای برنامهنویسی plc معمولاً تحت استاندارد IEC 61131-3 قرار دارند که پنج زبان برنامهنویسی را شامل میشود:

- (Ladder Diagram (LD: این زبان برای مهندسان برق به دلیل شباهت به مدارهای رلهای بسیار مناسب است. از این زبان برای برنامهنویسی منطقهای ساده و ابتدایی استفاده میشود.

- (Function Block Diagram (FBD: زبان گرافیکی برای طراحی بلوکهای عملکردی پیچیده و منطقهای توابع خاص.

- (Structured Text (ST: این زبان متن محور و قوی شبیه به زبانهای برنامهنویسی سطح بالا مانند Pascal است که برای برنامهنویسیهای پیچیده و محاسباتی کاربرد دارد.

- (Instruction List (IL: مشابه با زبان اسمبلی است و برای نوشتن کدهای فشردهتر و سریعتر مورد استفاده قرار میگیرد.

- (Sequential Function Chart (SFC: این زبان برای مدلسازی فرآیندهای پیچیده و ترتیب بندی مراحل مختلف در یک سیستم بهکار میرود.

این زبانها به مهندسین امکان میدهند تا برنامههای پیچیدهای را برای مدیریت سیستمهای صنعتی با استفاده از یک محیط توسعه نرمافزاری مشخص ایجاد کنند.

معماری نرم افزاری و زبانهای برنامه نویسی PLC

برنامه نویسی PLC

مهندسان معمولاً برای منطق ساده از LD و برای منطق پیچیده از ST استفاده میکنند (AutomationDirect Community).

ابزارهای توسعه مانند Siemens TIA Portal و Allen-Bradley RSLogix امکانات شبیهسازی و دیباگ تعاملی ارائه میدهند (AutomationDirect Community).

مثال عملی: در خط تولید خودرو، منطق تشخیص حضور قطعه و فعالسازی عملگرها با Ladder Diagram پیادهسازی میشود و کنترل دقیق دما یا فشار در فرایندهای رنگآمیزی با Structured Text نوشته میشود.

کاربردهای عملی PLC

PLCها در کنترل و خودکارسازی طیف وسیعی از فرآیندها بهکار میروند:

- بسته بندی مواد غذایی و دارویی: هماهنگی بین نوارنقالهها، پرکنها و برچسبزنها با دقت میلیثانیهای (PLCopen).

- مونتاژ خودرو: هماهنگی رباتهای جوشکاری، برش و رنگآمیزی (PLCopen).

- صنایع شیشه سازی: کنترل نسبت مواد اولیه و دمای کوره برای بهدست آوردن شفافیت و استحکام مطلوب (Polycase).

- کنترل ترافیک شهری: زمانبندی دینامیک چراغهای راهنمایی بر اساس حجم ترافیک (Control Engineering).

- آسانسورها و درهای اتوماتیک: توقف دقیق در طبقات و ایمنی حرکت (Balaji Switchgears).

- انرژی خورشیدی: تنظیم پیوسته اینورترها برای بهبود بازدهی مبدلهای فتوولتائیک (Graco).

- بیوتکنولوژی: کنترل دما، رطوبت و pH در راکتورها (OMRON Industrial Automation).

- توزیع آب و فاضلاب: مدیریت پمپها و شیرهای خودکار بر اساس دادههای فشار (Balaji Switchgears).

- انبارهای خودکار (AGV): ناوبری خودروهای خودران با سنسور LiDAR و PLC (Unitronics).

مزایا و معایب PLC

مزایا

- قابلیت اطمینان بالا: طراحی مقاوم در برابر شرایط صنعتی سخت (PLC Technician).

- انعطاف پذیری: تغییر منطق کنترلی بدون سیمکشی مجدد (Control Engineering).

- مقیاسپذیری: افزودن یا تعویض ماژولهای I/O بهسادگی (OMRON Industrial Automation).

- عیبیابی آسان: ابزارهای تشخیصی داخلی و نمایش وضعیت ورودی/خروجی (AutomationDirect Community).

- یکپارچگی با SCADA و IIoT: پشتیبانی از پروتکلهای استاندارد برای تحلیل داده (Balaji Switchgears).

معایب

- هزینه اولیه بالا: مخصوصاً برای PLC های مدولار و برندهای مطرح (PLCopen).

- نیاز به تخصص: آموزش زبان IEC 61131-3 و ابزارهای توسعه تخصصی (SolisPLC).

- وابستگی به نرم افزار اختصاصی: هزینه لایسنس و محدودیت جابجایی بین برندها (PLCopen).

- امنیت سایبری: خطر نفوذ به شبکههای صنعتی نیازمند راهکارهای امنیتی اضافی (Control Engineering).

- محدودیت پردازش و حافظه: برای الگوریتمهای داده محور حجیم یا پردازش پیچیده مناسب نیست (Balaji Switchgears).

نگهداری و تعمیرات PLC

برای افزایش پایداری و کاهش ریسک خرابی:

- بازرسی اتصالات: بررسی شل شدگی پیچها و خوردگی کانکتورها (Reddit).

- تمیزکاری تابلو: پاکسازی گرد و غبار و حفظ دمای مناسب (Industrial Automation Co.).

- پشتیبانگیری نرم افزار: Export منظم برنامه و ذخیره در چند مکان (Reddit).

- بهروزرسانی firmware: نصب بهموقع patch ها و نسخههای جدید (eWork Orders).

- مانیتورینگ خطاها: استفاده از DIAG و SCADA برای ثبت رخدادها (Allied Reliability, Messung Automation).

انتخاب و پیادهسازی موفق

۱. تحلیل نیازمندیها: تعداد I/O، سرعت اسکن و پروتکلهای مورد نیاز را تعیین کنید.

۲. مقایسه فنی: بررسی ویژگیهای CPU، حافظه و ارتباطات برندهای مختلف.

۳. تست ماژولار: استفاده از مدلهای مدولار برای تست اولیه و افزودن ماژولها.

۴. آموزش تیم: برگزاری دورههای تخصصی برای مهندسان و تکنسینها.

جمع بندی نهایی

PLC با معماری سختافزاری مقاوم و استانداردهای نرم افزاری جامع، به ستون فقرات اتوماسیون صنعتی و تاسیسات هوشمند تبدیل شده است. امکان برنامه ریزی مجدد سریع، مقیاس پذیری و ابزارهای عیب یابی داخلی، آن را برای پروژههای کوچک تا بسیار بزرگ ایدهآل ساخته است. با انتخاب دقیق، نصب اصولی و نگهداری منظم، میتوان از مزایای کاهش هزینهها، افزایش بهرهوری و بهبود ایمنی بهرهمند شد. شما نیز میتوانید برای مشاهده مقالات تخصصی بیشتر به وب سایت خانه تامین مراجعه کنید.

سوالات متداول

۱. PLC چیست و چرا از آن استفاده میشود؟

PLC یک رایانه صنعتی است که برای خودکارسازی فرآیندها با دقت و قابلیت اطمینان بالا طراحی شده است (Polycase).

۲. تفاوت رلههای الکترومکانیکی و plc چیست؟

رلهها بر پایه سیمکشی سختافزاری هستند و تغییر منطق نیازمند بازطراحی سیمکشی است؛ در حالی که PLC با بارگذاری مجدد برنامه تغییر منطق را بدون سیمکشی مجدد امکانپذیر میسازد (Control Engineering).

۳. کدام زبان IEC 61131-3 برای شروع مناسب است؟

برای مهندسان برق، Ladder Diagram به دلیل شباهت با دیاگرام رله مناسب است؛ اما برای الگوریتمهای پیچیده Structured Text کارایی بیشتری دارد (Wikipedia).

۴. چگونه باید از برنامه PLC پشتیبان گیری کرد؟

با استفاده از نرمافزار توسعهدهنده PLC، برنامه و تنظیمات را Export کرده و در چند مکان ذخیره کنید (Reddit).

۵. هزینه نگهداری plc چقدر است؟

عموماً هزینه نگهداری پایین است، اما هزینه لایسنس نرمافزار و تعویض ماژولهای خراب باید مدنظر قرار گیرد (PLCopen).

۶. امنیت PLC چگونه تضمین میشود؟

استفاده از پروتکلهای امن مانند OPC UA و بهروزرسانی منظم firmware و نرمافزار، از مهمترین راهکارهای امنیتی است (Control Engineering).